Mit der Abkehr der Industrie von der manuellen Prüfung sind KMGs in den Vordergrund gerückt. Die Hersteller sind auf hochpräzise Messungen mit geringer Fehlerwahrscheinlichkeit angewiesen. Diese Anforderungen können nur von Koordinatenmessgeräten erfüllt werden.

Die Anwendungsfälle sind in den verschiedenen Sektoren unterschiedlich, ebenso wie die KMGs. Die Wahl des richtigen KMG ist entscheidend für die Rentabilität der Investition. Die Wahl hängt oft von den individuellen Anforderungen der einzelnen Hersteller ab. Die verschiedenen KMG-Klassen bieten unterschiedliche Funktionen und Spezifikationen.

Die Wahl des richtigen KMG kann schwierig erscheinen, aber wir sind hier, um sie zu vereinfachen. In diesem Artikel gehen wir auf alle wichtigen Details ein, die Sie bei der Auswahl eines KMG beachten müssen.

Wichtige Kriterien für die Wahl eines KMG

Größe und Gewicht des Werkstücks

KMGs sind vielseitige Geräte, die jedoch je nach Art des zu bearbeitenden Werkstücks ausgewählt werden müssen. KMGs können unterschiedliche Toleranzbereiche haben, und die Größe des Werkstücks kann sich direkt auf die Toleranzanforderungen auswirken.

Anforderungen an die Präzision

Heute werden KMGs in vielen kritischen Branchen eingesetzt. In der Luft- und Raumfahrt führen sie Dimensionsanalysen an Tragflächen, Turbinen und Rahmen durch. Sie sind für die Qualitätsprüfung in der Automobilindustrie von entscheidender Bedeutung. Sie bearbeiten auch empfindliche medizinische und elektronische Geräte. Die Hersteller in den verschiedenen Branchen haben spezifische Präzisionsanforderungen. Kritische Branchen wie die Luft- und Raumfahrt und die Medizin verlangen eine Präzision im Mikrometerbereich. In anderen Branchen ist eine solche Präzision nicht erforderlich, hier haben Produktionskapazität und Durchsatz Vorrang.

Messung Geschwindigkeit

Bevor Sie ein KMG kaufen, müssen Sie sich ein umfassendes Bild von Ihrem Produktionsvolumen und Ihrer Werkstattleistung machen. Automatisierte Brücken-KMGs können zur Synergie der Fließbandproduktion beitragen. Tragbare Arm-KMGs sind vielseitig und einfach zu installieren. Manuelle KMGs sind langsamer und können Sie daher wertvolle Zeit und Arbeit kosten.

Messumgebung

Die Umgebung in Ihrem Werk ist entscheidend, denn sie bestimmt, welche Art von KMG installiert werden kann. So geben die KMG-Hersteller beispielsweise an, welcher Temperatur und welchen Vibrationen ihr Gerät maximal standhalten kann. Bedingungen, die diese Kriterien überschreiten, können zu einer höheren Messunsicherheit führen. Viele KMG-Hersteller bieten aktive oder passive Dämpfungssysteme an. Die Investition in solche Systeme ist eine gute Idee, wenn die Bedingungen in Ihrem Betrieb weniger günstig sind.

Die Grundtypen von KMGs verstehen

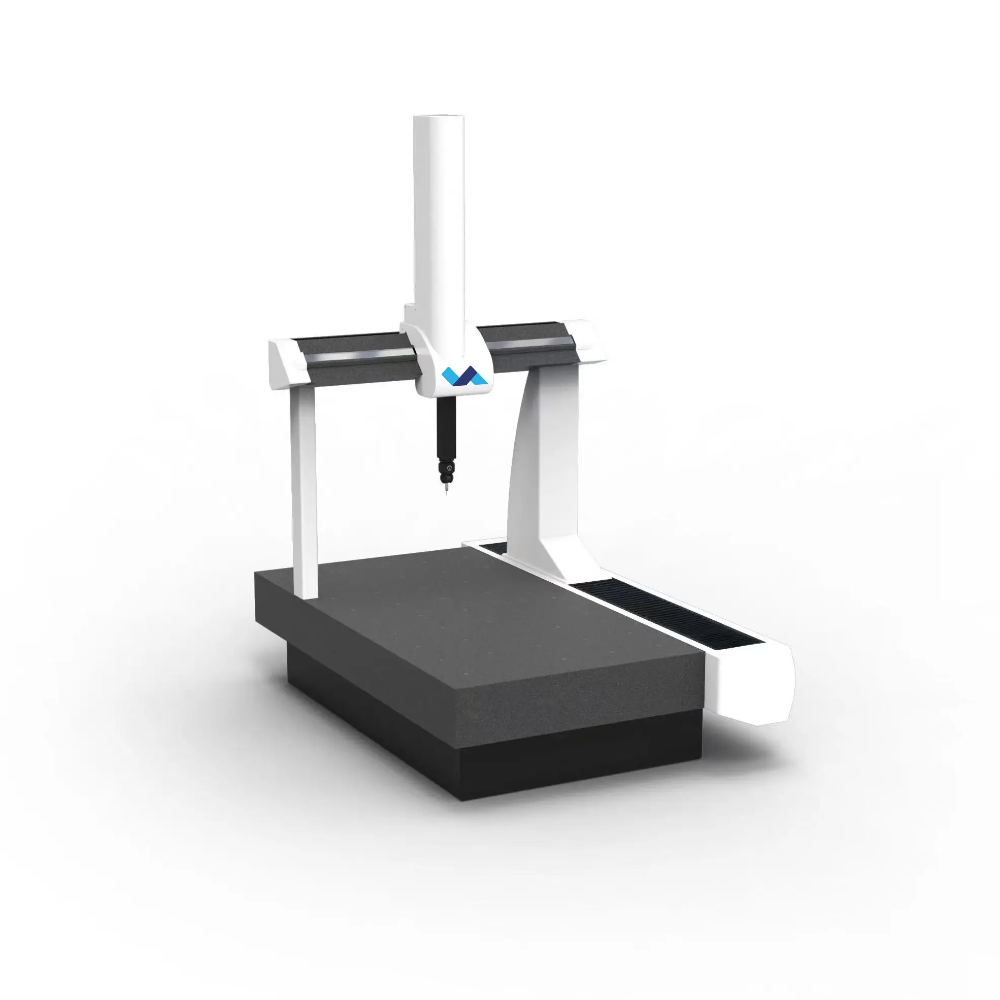

Brücken-KMG

Brücken-KMGs sind zuverlässig, vielseitig und Industriestandard. Sie bestehen aus einer brückenähnlichen Struktur über einem Messtischbereich. Der Messtaster senkt sich vertikal von einer Traverse ab, die an zwei beweglichen Säulen befestigt ist. Brücken-KMGs sind bekannt für ihre Genauigkeit, Produktivität, Wiederholbarkeit und Automatisierungsmöglichkeiten. Es ist eines der am häufigsten eingesetzten KMGs in der Automobil- und Luftfahrtindustrie.

Freischwinger-KMG

Es handelt sich um das ursprüngliche KMG-Design, das nur eine tragende Säule aufweist. Der Rest des Gehäuses ist ähnlich wie bei einem Brücken-KMG. Im Vergleich zum Brücken-KMG bietet es eine geringere Genauigkeit. Aufgrund seines offenen Körpers kann das Freischwinger-KMG eine größere Anzahl von Werkstücken aufnehmen. Es ist ideal für Werkstätten, die mittelgroße und kleine Werkstücke bearbeiten und eine geringe Messunsicherheit benötigen.

Horizontalarm-KMG

Horizontalarm-KMGs haben einen beweglichen Stützpfeiler, der auf einer Führungsschiene gleitet. Der horizontale Arm, der an dieser Säule befestigt ist, kann sich zweidimensional bewegen. Sie können bequem Teile wie Bleche messen, die viel länger sind als dick. Sie werden häufig im Schiffbau, bei der Eisenbahn und in der Haushaltsgeräteindustrie eingesetzt.

Tragbare KMGs

Die tragbaren KMGs, auch Gelenkarme genannt, sind die flexibelsten. Sie können direkt in der Werkstatt oder am Fließband eine Dimensionsanalyse durchführen. Tragbare KMGs sind leicht zu installieren und einfach einzurichten. Sie verfügen über einen großen Berechnungsbereich und werden häufig für die Messung schwerer Maschinen eingesetzt. Obwohl sie für bestimmte Werkstätten von großem Nutzen sind, ist zu beachten, dass sie im Vergleich zu anderen KMGs nicht genau genug sind.

Gantry-KMG

Gantry-KMGs messen hochvolumige und schwere Werkstücke, z. B. in der Luft- und Raumfahrt- sowie in der Automobilindustrie. Wie bei Brücken-KMGs senkt sich der Tastkopf von einer Traverse ab. Der Querbalken bewegt sich jedoch auf Führungsschienen, die an zwei rechteckigen Rahmen befestigt sind. Diese Vorrichtung deckt die Tischfläche ab. Gantry-KMGs bieten genaue Messungen für sperrige Bauteile. Die einzige Einschränkung besteht darin, dass diese Teile zur Messung zum Gantry-KMG transportiert werden müssen.

Beachten Sie die technische Spezifikation und die Funktionen

Sonde Typ

Der Messtaster ist ein berührungsempfindlicher Taststift. Er dient als Kontaktpunkt für das KMG. Mehrachsige Messungen sind heute in der Industrie gängige Praxis. Elegante Tastersysteme ermöglichen dies. Der am häufigsten verwendete Messtaster ist der schaltende Messtaster. Er löst die Messung aus, wenn er die Oberfläche des Objekts berührt. Wenn Sie verformbare Objekte messen, sollten Sie sich für berührungslose Messtaster entscheiden. Es gibt eine Reihe von berührungslosen Tastern, Scannern, Lasern und Multisensoren.

Software-Kompatibilität

Computersysteme in modernen Werkstätten verwenden häufig CAD- oder CAM-Software. Ist Ihre KMG-Software mit dem Rest Ihrer Produktionsumgebung kompatibel? Das ist auf jeden Fall eine wichtige Frage. Die Planung der Erneuerung der Software-Infrastruktur kann sich als erhebliche versteckte Kosten erweisen.

Automatisierungsgrad

Die Nachfrage nach automatischen KMGs steigt. Sie ermöglichen autonome Messungen und Qualitätsprüfungen. Sie werden durch Software und maschinelles Sehen gesteuert und verringern die Abhängigkeit von menschlichen Bedienern. Wenn Sie eine Echtzeitverarbeitung am Fließband wünschen, ist die Investition in automatische KMGs eine ausgezeichnete Idee.

Kalibrierung und Wartung

Gemäß den Empfehlungen des Herstellers ist die Wartung und Pflege Ihres KMG von entscheidender Bedeutung. Um ein KMG zu kalibrieren, werden seine Messungen mit einem Standardartefakt mit bekannten Abmessungen abgeglichen. Genau wie andere Messgeräte müssen auch KMGs regelmäßig kalibriert werden. Dies ist eine der wichtigsten Maßnahmen, um Fehler und Unsicherheiten innerhalb akzeptabler Grenzen zu halten.

Budget und Kostenanalyse

Kosten des Ersterwerbs

KMGs erfordern eine höhere Anfangsinvestition als andere Messsysteme. Brücken-KMGs sind ab $20.000 zu haben. Tragbare KMGs kosten ab $10.000. Gantry-KMGs mit großer Kapazität können bis zu $1 Mio. kosten.

Langfristige Betriebskosten

Die langfristigen Betriebskosten eines KMG lassen sich in Energieverbrauch, Wartung und Ausbildungskosten unterteilen. Bei komplexen Maschinen wie KMGs ist eine regelmäßige Wartung ratsam. Auch Software-Upgrades und -Lizenzen können versteckte Kosten mit sich bringen.

Rentabilität der Investition (ROI)

Bei richtiger Auswahl bieten KMGs die größte Investitionsrendite unter allen Messgeräten. Sie können den Arbeitsaufwand, die Prüfzeit und die Messfehler reduzieren. Sie haben einen doppelten Nutzen: Sie beschleunigen die Produktionsabläufe und verbessern gleichzeitig die Qualitätskontrolle. Daher führen KMGs zu langfristigen Einsparungen.

Wählen Sie einen zuverlässigen Lieferanten

Die Inanspruchnahme der Dienste eines zuverlässigen Anbieters kann viel dazu beitragen, dass Ihre Reise reibungsloser verläuft. Akkreditierte Hersteller unterstützen ihre Kunden bei der Auswahl der geeigneten Maschine. Sie stellen detaillierte Anleitungen und Betriebsverfahren zur Verfügung, um die Produktivität und Langlebigkeit zu erhöhen. Die Inanspruchnahme des technischen Supports durch den Hersteller ist aus Gründen der Gewährleistung empfehlenswert. KMGs sind in hohem Maße modifizierbare Maschinen, und die Lieferanten bieten oft zusätzliche Anpassungen an. Wir empfehlen die Verwendung authentischer Messtaster, Dämpfungskomponenten und Maschinenteile für Ihr KMG.

Prüfung und Verifizierung

Versuchsmaschine

Wir empfehlen, das KMG, das Sie kaufen möchten, zu testen. So können Sie sich ein umfassendes Bild davon machen, ob das Gerät zu Ihnen passt. Die Hersteller bieten auf ihren Websites häufig Test- und Demo-Optionen an.

Referenz Benutzerbewertung

Wenn Sie die Erfahrungen früherer Kunden auswerten, können Sie die Vor- und Nachteile eines KMGs verstehen. Wir empfehlen, vor dem Kauf eines KMGs die Kundenrezensionen und das Feedback der Branche gründlich zu analysieren.

Überprüfen Sie Genauigkeit und Stabilität

ISO 10360-2 beschreibt die maximal zulässige Unsicherheit und die Prüfverfahren für KMGs. Vergewissern Sie sich immer, dass Ihr KMG-Lieferant diese Norm einhält oder eine Alternative wie CMMA oder JIS anbietet. Vergleichen Sie verschiedene KMGs anhand des technischen Datenblatts.

Schlussfolgerung

Lassen Sie uns die wichtigsten Punkte zusammenfassen, die Sie bei der Auswahl eines KMG beachten sollten. Erstens müssen Sie sich über Ihre Anforderungen im Klaren sein. Welches Volumen und welche Masse haben Ihre Werkstücke? Ihr KMG muss diese bewältigen können. Sie müssen auch die gewünschte Genauigkeit im Auge behalten. Wenn Sie zusätzliche Tastspitzen oder Aufsätze verwenden, kann die Genauigkeit des KMGs abnehmen. Daher ist es eine gute Idee, ein KMG mit einer höheren Genauigkeit als der minimalen Fehlerspanne zu wählen. Die Fabrikumgebung, die Zuverlässigkeit der Lieferanten, die Betriebskosten und die Messgeschwindigkeit sind ebenfalls wichtige Faktoren. MXP Production bietet KMG-Maschinen an, und wir sind bereit, Ihnen zu helfen. Kontaktieren Sie uns heute.